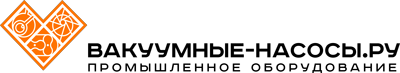

Вакуумные насосы для экструзии пластмасс

Основная функция вакуумной дегазации заключается в удалении испарившегося газа и влаги из экструдированного материала. Во время процесса экструзии, когда сырье плавится под воздействием тепла и давления внутри экструдера. Полимерные цепи и химические составы претерпевают изменения, и при этом выделяются различные газы.

Хотя большая часть паров, удаляемых в процессе экструзии под вакуумом, представляет собой воду, в определенных ситуациях также выделяются некоторые вредные химические вещества. Например, мономер винилхлорида может быть вредным мономером, выделяющимся при экструзии ПВХ, и при смешивании с водой он может стать коррозионным веществом. При экструзии нейлона может выделяться цианистый водород, который является канцерогеном. При проектировании вакуумной системы для процесса экструзии важно учитывать влияние процесса выделения газов на материал конструкции насоса, а также удаление отводимых газов и паров.

Если в процессе используется недостаточный вакуум, газ и пар могут задерживаться в полостях в расплаве пластика при его проталкивании через зону конечного сжатия экструдера, что приводит к визуальным дефектам готовых пластиковых деталей. Это могут быть пузырьки воздуха в деталях, отлитых под давлением, пустоты в пластиковых гранулах и множество визуальных дефектов в листах или пленках.

Другим разрушительным эффектом недостаточного удаления влаги вакуумом является ускоренная деградация полимера в результате гидролиза. Хотя невооруженным глазом пластиковые изделия кажутся цельными кусками, на микроскопическом уровне их можно представить как беспорядочное переплетение волокон или полимерных цепей. Эти запутанные и соединенные полимерные цепи - это то, что придает пластиковому изделию его физические свойства: жесткость, пластичность, ударопрочность, гибкость и т.д.

Гидролиз - это процесс, при котором полимеры расщепляются на мономеры при введении молекулы воды. Он, по существу, разбивает длинную полимерную цепь на более мелкие цепочки, тем самым уменьшая ее способность к запутыванию и соединению с другими полимерными цепями. Это явление снижает физические свойства пластмассового изделия, делает его более хрупким, менее гибким или менее ударопрочным.

В процессе экструзии с некоторыми термопластами может произойти гидролиз. Полиэфир, например, подвержен гидролизу, поэтому для экструзии ПЭТ-пленки обычно требуются большие системы предварительной сушки для удаления влаги из гранул смолы перед экструзией.

Вакуумные насосы для дегазации пластмасс

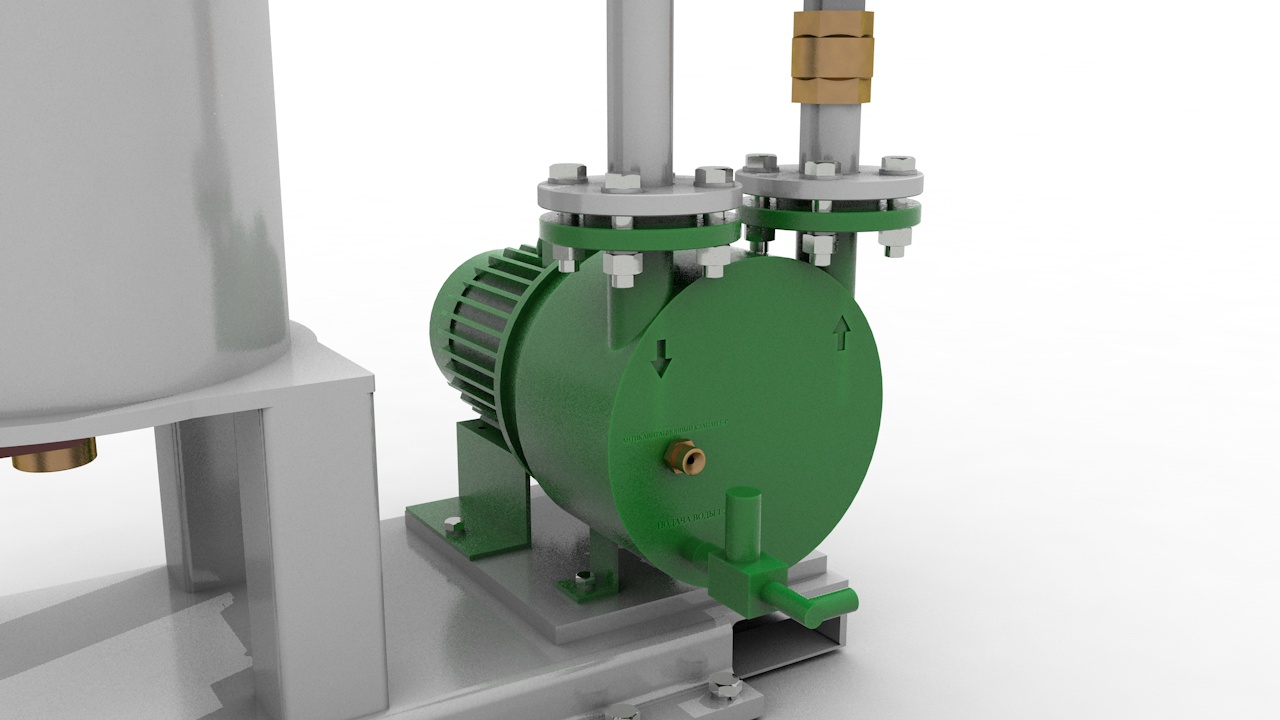

Из-за их невероятной переносимости технологических процессов водокольцевые вакуумные насосы были преобладающей технологией, используемой в этом приложении. Внутренняя конструкция и принцип работы этих насосов позволяют пропускать большое количество твердых частиц, жидкости и пара, не вызывая выхода насоса из строя. Однако при агрессивной фильтрации, разделении и конденсации в этом приложении также могут быть использованы технологии сухого вакуума, такие как кулачковые (когтевые) насосы.

Преимущество кулачковых насосов заключается в том, что они не производят загрязненную воду, требующую надлежащей утилизации, крайне важно, чтобы технологические отходы были удалены в достаточной степени перед запуском насоса, иначе риск выхода насоса из строя может быть высоким. Это также может привести к более высоким затратам на техническое обслуживание и снижению надежности по сравнению с водокольцевым вакуумным насосом.

Наиболее распространенной проблемой при таком применении вакуума является засорение насоса технологическими отходами.

Решение: используйте вакуумные фильтры для удаления твердых частиц и жидкостей или сепараторы для конденсирования паров и их удаления. В определенных ситуациях мы рекомендуем использовать и то, и другое в качестве двухступенчатой системы, чтобы устранить как можно больше переносимых процессов.

Сепараторы представляют собой вариант простого вакуумного входного фильтра с двойными стенками. Охлаждающая жидкость циркулирует между двойными стенками, конденсируя поступающие пары и выводя их из воздушного потока. Ручной слив конденсированной жидкости необходим для предотвращения переполнения и попадания жидкости в насос. Для конденсированной жидкости, которая легко вытекает, может быть установлен автоматический сливной комплект вместо ручного слива.

Вакуумные насосы для процесса калибровки пластикового профиля

При экструзии профиля расплав пластика экструдируется в набор профильных калибраторов, где к пластику одновременно прикладываются охлаждающая вода и вакуум для охлаждения и придания ему желаемой формы изделия. В этом случае водокольцевые вакуумные насосы являются предпочтительным выбором в вакуумных технологиях. Большое количество воды, всасываемой в вакуумный насос, представляет серьезную проблему для любых вакуумных насосов с сухой или масляной смазкой.

Типичная проблема с вакуумом, которую можно увидеть при экструзии профиля, - это ранний отказ насоса из-за заливки насоса при запуске. Вакуумные насосы часто устанавливаются в нижней части водяной ванны калибратора профиля, где насосы выпускают воду вверх в резервуар или калибраторы. Когда экструзионная линия останавливается, вода может хлынуть обратно в насосы, затопляя их для следующего запуска. Когда насос снова запустится, он попытается сжать несжимаемую жидкость до тех пор, пока не будет сброшена лишняя вода. Это приведет к чрезмерной нагрузке на лопатки ротора насоса и преждевременному выходу из строя.

Решение: Подключите обратный клапан на выходе и сливную линию с соленоидом по центральной линии насоса, чтобы при выключении насоса можно было слить лишнюю воду.

Другой вариант, который мы рекомендуем, - это водокольцевой вакуумный насос, который легко справляется с избытком воды. Внутренняя модификация насоса может превратить стандартный агрегат в вариант для обработки воды, который может выдерживать расход воды в 10 раз больше, чем при обычном уплотнении, при сохранении рабочего уровня вакуума.

Вакуумные насосы для обезвоживание проволоки/волокна

При экструзии проволоки и некоторых видов волокон должны быть очищены от поверхностной воды после того, как они выйдут из водяной бани. Это можно сделать с помощью вакуума или положительного давления. В случае использования вакуума часто используются водокольцевые вакуумные насосы из-за их переносимости поступающей технологической воды. Однако это может привести к низкому качеству воды в ванне и засорению воды из-за несогласованного потока воды из технологического процесса или неправильной конфигурации трубопроводов. Сухие вакуумные насосы использовались в этой области с некоторым успехом, но они требуют агрессивной фильтрации / разделения на входе и регламентированного графика очистки / слива фильтра / сепаратора.

Вакуумные насосы для термоформования

При операциях термоформования пластиковый лист или пленку сначала нагревают, затем используют вакуум для вдавливания размягченного пластикового листа / пленки в форму, где его охлаждают и формуют. В отличие от предыдущих применений, где выбор вакуума может зависеть от переносимости процесса, в этом приложении можно использовать множество вакуумных технологий:

- Регенеративные воздуходувки. Эти воздуходувки можно использовать в качестве вакуумных для формования тонких пластиковых пленок в изделия без глубокой вакуумной вытяжки. Важно установить клапаны сброса входного вакуума, чтобы предотвратить работу при более высоком уровне вакуума, чем предусмотрено. Работа при более глубоком, чем рассчитанный максимальный уровень вакуума, может привести к перегреву воздуходувки и ее выходу из строя.

- Когтевой насос. Этот сухой вакуумный насос является распространенным выбором для термоформования. Одноступенчатый когтевой насос может легко достигать 0,084 МПа, что является достаточным вакуумом для формирования таких продуктов. Эти насосы просты в обслуживании и обеспечивают относительно чистую рабочую среду. Вакуумные предохранительные клапаны для ограничения уровня вакуума также рекомендуются для этого насоса при термоформовании.

- Безмасляный пластинчато-роторный насос. Этот тип насоса также обычно используется для термоформования. Обладая аналогичными вакуумными характеристиками, что и когтевой насос, они, как правило, имеют более высокую стоимость владения из-за частой замены лопастей.

- Пластинчато-роторный насос с масляной смазкой. Эти насосы часто используются для формования изделий из более толстых пластиковых листов и / или имеют более глубокую вытяжку, поскольку эти насосы могут достигать более высокого уровня вакуума, чем одноступенчатые когтевые или безмасляные пластинчато-роторные насосы. Частая замена масла и лопастей может со временем увеличить стоимость владения.

- Водокольцевой вакуумный насос. Данный тип насосов можно использовать для термоформования, поскольку их максимальный вакуум может легко покрывать рабочие уровни, необходимые для многих форм изделий, их часто рекомендуют в качестве центральной вакуумной системы, поскольку для ее установки требуются большое количество воды.

Вакуумные насосы для транспортировки сыпучих материалов

Транспортировка большого количества пластиковых гранул, хлопьев и порошка часто осуществляется с помощью пневмотранспорта. Пневмотранспорт может осуществляться либо с использованием вакуума, либо под положительным давлением. В случае использования вакуума, как правило, он не глубже 0,03-0,05 МПа. Размер вакуумного насоса зависит от широкого диапазона параметров, таких как тип транспортируемого материала, размер и форма частиц, расстояние транспортировки, размер трубопровода, количество отводов в трубопроводе, скорость передачи материала и т.д.

Вакуумный насос при транспортировки может иметь несколько распространенных причин отказ:

- Отсутствие надлежащей фильтрации перед насосом приводит к попаданию пыли и твердых частиц в насос.

- Отсутствие правильно установленного вакуумного предохранительного клапана приводит к перегреву насоса, работающего при более высоком вакууме, чем рассчитано.

- Частый запуск и остановка двигателя насоса в зависимости от потребности в вакуумной транспортировке, что приводит к перегоранию двигателя. Это можно решить, установив клапан отключения вакуума, который переключается между атмосферой и технологическими трубопроводами в зависимости от потребности в транспортировке, сохраняя при этом работающий двигатель насоса.

Вакуум можно найти во многих различных областях применения в процессе экструзии, но для того, чтобы сделать наилучший выбор, требуется четкое понимание ограничений каждой вакуумной технологии и хорошее понимание принципов вакуума.