Насосы для химической промышленности

В большинстве химических предприятий вакуумное оборудование является незаменимым объектами инфраструктуры. Вакуум обычно используется для удаления воздуха или водяного пара, для предотвращения вмешательства в процесс. Вакуум также может повысить эффективность процесса реакции и извлечения важных соединений. В вакууме температура кипения жидкости снижается, что очень способствует обработке термочувствительных материалов. А также, твердый конечный продукт, полученный из жидкости, является более однородным, и в нем почти нет трещин, вызываемых пузырьками (кавитацией). Кроме того, безопаснее обрабатывать и перекачивать агрессивные соединения в вакууме.

Вакуум в химической промышленности используют в

- удалении кислорода и водяного пара из воздуха (если эти компоненты будут объединены с компонентами процесса, химическая реакция изменится);

- удалении избытка реагентов или ненужных побочных продуктов с учетом эффективности и выхода;

- уменьшение температуры кипения смеси во время дистилляции;

- сушки материала, удалив растворитель;

- для транспортировки материалов.

Вакуумные насосы для химической промышленности

Вакуум создается вакуумным насосом. Существует много типов вакуумных насосов. Для получения низкого давления и высокой скорости откачки многоступенчатые вакуумные насосы могут быть соединены последовательно или параллельно, образуя вакуумную систему. Однако все вакуумные системы включают в себя основной насос. В соответствии с различными методами откачки первичное вакуумное оборудование делится на следующие категории:

- Механический перехват газа и передача газа из всасывающего отверстия в выпускное отверстие, например, с помощью объемного вакуумного насоса. Например, поршневые, водокольцевые, пластинчато-роторные, насосы Рутса, мембранные.

- Импульс передается через эжектор, и перекачиваемый газ отводится, например, пароструйным насосом или бустерным насосом.

- На расширенной поверхности газ поглощается пористыми средами при низкой температуре, такими как адсорбционный насос или крионасос.

Вакуумные насосы первых двух типов широко используются в химической промышленности, но пароструйный насос используется редко из-за его высокого энергопотребления и загрязнения окружающей среды. Адсорбционный насос накапливает перекачиваемый газ в насосе и не может быть непосредственно выброшен в атмосферу, поэтому он не подходит для промышленного применения. С учетом все более широкого применения вакуума в области химической промышленности более целесообразно использовать составную вакуумную систему, то есть вакуумное устройство, состоящее из нескольких последовательных вакуумных насосов.

Особенности использования и конструкции насосов для химической промышленности

Из-за тяжелых условий труда и длительного рабочего цикла химического процесса вакуумный насос должен быть надежным, долговечным и стабильным, а также должен обладать следующими характеристиками:

- должен откачивать пары различных растворителей, не повреждая насос;

- должен не загрязнять технологический процесс и окружающую среду;

- образующиеся отходы должны быть сведены к минимуму;

- вакуумный насос должен быть устойчив к коррозии.

- должен работать с легковоспламеняющимся газом или паром;

- должен иметь возможность всасывать жидкость, не повреждая насос.

Конструкция химически стойких насосов должна быть защищена различными покрытиями, например, нержавеющей стали, керамика, фторполимеры, фторопласты, тефлоны, многослойные напыляемые покрытия. Кроме того, в насосе должна быть установлена система термостабилизации и перегрева, которая предотвращает коррозию и оседание агрессивных газов. А также, должен быть предусмотрен надув инертного газа или сухого воздуха в зону, где детали и узлы могут быть подвергнуты коррозии.

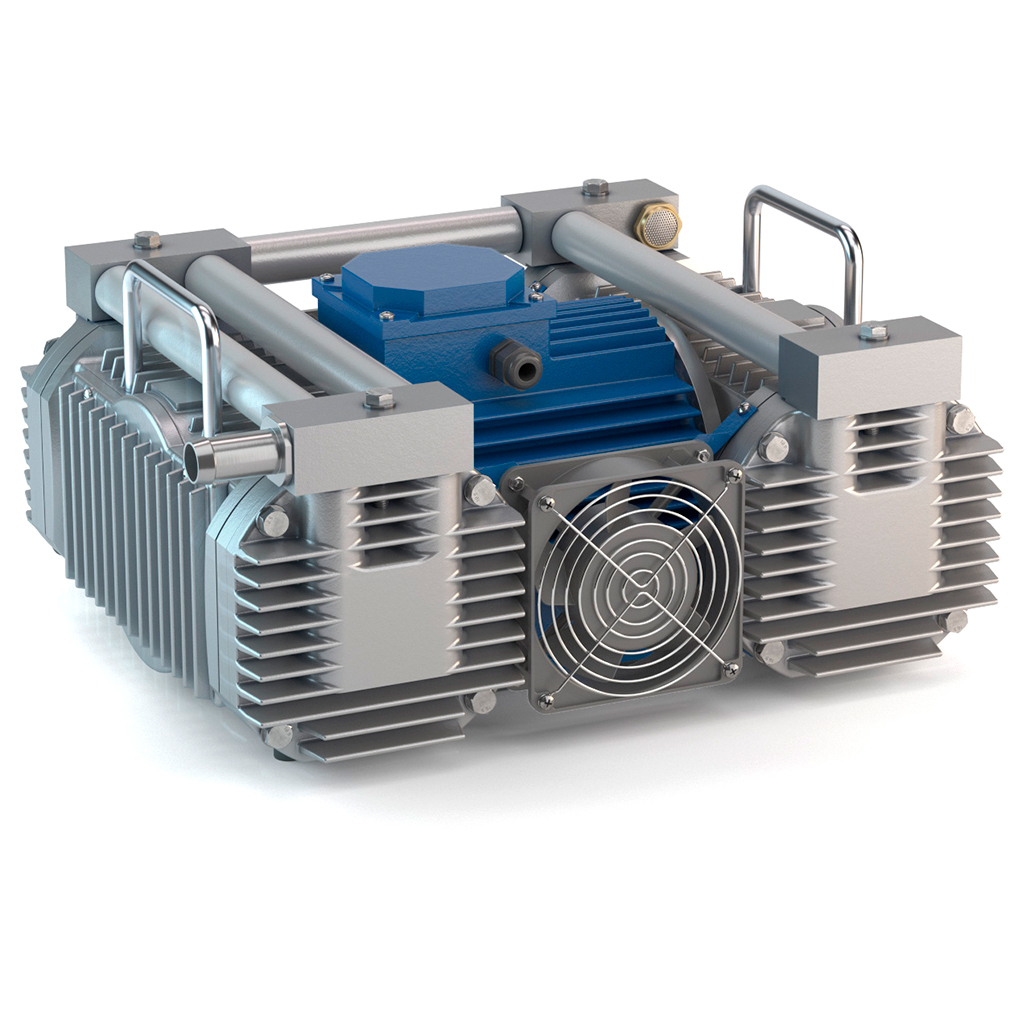

Мембранные химически стойкие вакуумные насосы

В химической промышленности чаще всего используют мембранные химически стойкие вакуумные насосы. Благодаря уникальной конструкции стабильного сердечника и сверхформованному слою ETFE эти насосы обладают исключительной механической стабильностью, что обеспечивает чрезвычайно длительный срок службы насоса. Механическая стабильность головки насоса обеспечивается прочным металлическим сердечником. Такая конструкция обеспечивает стабильность размеров головки насоса и зазора между вращающимися деталями, поэтому производительность насоса остается неизменной в течение всего срока службы насоса.

В химической промышленности чаще всего используют мембранные химически стойкие вакуумные насосы. Благодаря уникальной конструкции стабильного сердечника и сверхформованному слою ETFE эти насосы обладают исключительной механической стабильностью, что обеспечивает чрезвычайно длительный срок службы насоса. Механическая стабильность головки насоса обеспечивается прочным металлическим сердечником. Такая конструкция обеспечивает стабильность размеров головки насоса и зазора между вращающимися деталями, поэтому производительность насоса остается неизменной в течение всего срока службы насоса.

При использовании плоской мембраны из PTFE и заслонок FFKM легко достижимы типичные интервалы технического обслуживания в 15 000 часов работы. В мембране используется смачиваемый слой из PTFE, подкрепленный FKM, для максимальной долговечности. Плоская конструкция диафрагмы устраняет остаточные напряжения в слоях PTFE/FKM, а срок службы диафрагмы существенно увеличивается.